Produkte

Munich Composites hat sich auf die Entwicklung und Fertigung von komplexen Hohlbauteilen spezialisiert. Durch die Gewichtseinsparung von bis zu 70% gegenüber Stahl finden CFK-Kompontenten Anwendung in den verschiedensten Funktionsbereichen.

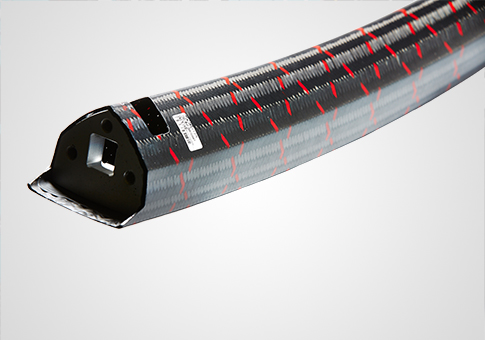

Die Gewichtsersparnis im Vergleich zu einer Antriebswelle aus Stahl ist mehr als 50%. Durch die Flechttechnologie müssen die Flansche nicht nachträglich angeklebt oder genietet werden, sondern können direkt in einem Prozessschritt mit dem Rohr geflochten werden. Durch die Automatisierung der Produktion könnten Kosten für Tests in der Serienfertigung erheblich reduziert werden.

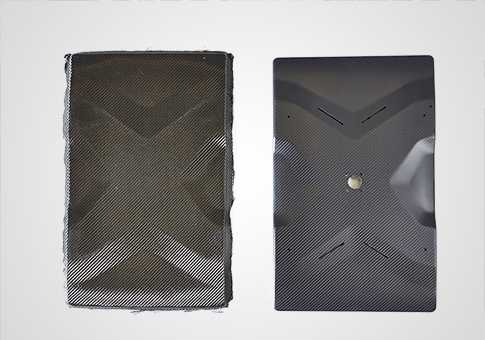

Das Bauteil ist sehr verwindungssteif und weist eine hervorragende optische Oberfläche auf. Durch die Injektionstechnologie von Munich Composites werden Pinholes vermieden. Dank der verwendeten RTM-Technologie (Resin Transfer Moulding) können auch große Stückzahlen mit gleichbleibend hoher Qualität gefertigt werden.

Der Sitzdom hat hervorragende Steifigkeitseigenschaften. Die Lasteinleitung funktioniert durch Aluminiumelemente und ein integriertes CFK Rohr. Die Oberfläche des fertigen Bauteils ist matt lackiert und zeigt durch die komplexe Linienführung spannende Lichtreflexionen.

Neben Carbonfasern, die hervorragende Steifigkeitseigenschaften besitzen, können im Flechten bspw. auch farbige Glasfasern verwendet werden. An den einzelnen farbigen Fasern lässt sich erkennen, dass die Lagen ohne Überlappung aufgeflochten sind. Dadurch ist zusätzliche Gewichtsreduktion möglich. Zur Lasteinleitung sind hier Aluminiumelemente an der Enden eingeklebt.

Das Braid 4.9 stellt die Krönung für den Einsatz von Carbon für ein Fahrrad dar. Fester und steifer als Stahl ist dieser Werkstoff das Konsequenteste, um individuelles Design und ultimativen Leichtbau zu ermöglichen. An diesem Fahrrad besteht zu 99% aus Carbon, damit ist es mit 4,9kg extrem leicht. Nichts ist vergleichbar mit einem Braid 4.9.